事例紹介

専門家の指導や認証取得、人材育成でプロジェクトを活用する躍進企業を紹介します。

事例1.AI・IoT分野

株式會社 丸十

所在地 :加古川市八幡町上西条306-235

事業内容:精密板金加工

代表者 :代表取締役社長 松尾將勝

従業員数:85人

https://kk-marujyu.co.jp/

AI・IoT分野の支援を受け IoT機器を使って生産状況を見える化 作業効率を改善

金物の町・三木に程近く、草刈り鎌の製造からスタート。約60年前に板金加工業に転換し、高速道路のETC用車両検知器や貨幣処理機などに使われるさまざまな金属部品の加工を中心に、設計から組み立てまでを担う。

切断、穴開け、曲げなど、多様な加工機が並ぶ工場内。「長時間労働解消などの働き方改革のため、工場の稼働状況を把握し生産性向上につなげる取り組みに、IoT技術の活用を検討していました」と代表取締役社長の松尾將勝さん。しかし、社内には専門の技術者がおらず、導入方法に悩んでいたという。そんな折、参加したセミナーで、身近なIoT機器を活用し生産性を向上させた工場の事例を知った。「稼働状況の正確な測定が難しい古い機械にも適用できることが魅力でした」。IoT・AI・ロボット導入支援事業でIoT機器のレンタル料等に支援を受けられると聞き、平成30年度に利用した。

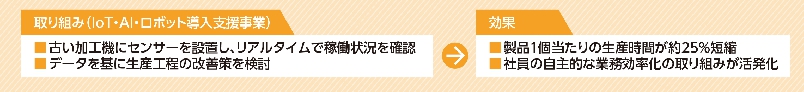

まずは古いプレス加工機にセンサーを設置。上下運動を感知するとデータが専用のソフトで集計され、スマートフォンやタブレットなどからリアルタイムで稼働状況を確認できる。派遣されたコンサルタントの助言を受けながら現場社員と共に改善策を講じることで、製品1個当たりの生産時間を約25%短縮することができた。

「IoT導入のきっかけとなっただけでなく、結果が明確に出たことで社員が自主的に業務効率化に取り組むようになりました」と松尾社長は好結果を喜ぶ。今後は独自に購入したより実用的なシステムでの実証実験を進め、工場内全設備の見える化を目指す。

事例2.航空・宇宙/AI・IoT分野

株式会社 大日製作所

所在地 :高砂市阿弥陀1-13-12

事業内容:精密機器部品加工・組み立て

代表者 :代表取締役社長 橋本智裕

従業員数:65人

https://www.dainichiss.co.jp/

航空・宇宙分野等の支援を受け 生産技術・工程管理の部門を強化し、会社の総合力を底上げ

昭和47年に設立し、産業用機器の部品加工や組み立てを手掛けてきた同社。2代目代表取締役社長、橋本智裕さんの入社を機に「10年、20年と生き残り成長していくためには劇的な技術の飛躍が必要」との考えの下、当時まだ普及が進んでいなかった5軸加工機を平成17年に導入。複雑な形状の難加工部品の製造に特化し、21年から航空機分野への参入を果たした。

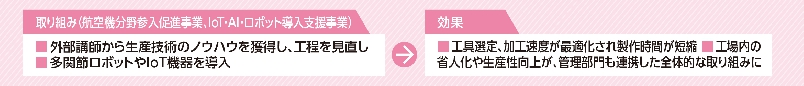

増加しつつある航空機部品の受注に対し、さらなる人材教育の向上を図ろうと31年度に航空機分野参入促進事業を活用。大手企業出身の経験豊富な技術者の派遣を受け、製品の設計図を基に工具の選定や加工の速度などの最適な加工条件を決め、製品完成までの工程を管理する生産技術のノウハウを、実際に現場で機械を動かしながら学んだ。「どの工具を使って、どんなふうに加工するかで製作時間が変わります。教えていただいた手法はすぐに製造現場で生かされ、製作時間の短縮につながりました」と生産技術課長の生田浩二さんは効果を実感する。

さらに、30、31年度と続けてIoT・AI・ロボット導入支援事業を活用し、多関節ロボットやIoT機器の導入による工場内の省人化や生産性向上のためのシステム構築に取り組む。「航空機分野は試作から製品化まで長期に及ぶことが当たり前。腰を据えた生産体制を敷くためには、技術力だけでなく生産管理や品質保証などの部門も連携し、会社の総合力を鍛えることが重要です」と橋本社長。より付加価値の高いものづくりのため、改革を続けていく。

事例3.ロボット分野

株式会社 ナデックス

所在地 :神戸市西区櫨谷町寺谷1242-118

神戸ハイテクイースト101号

事業内容:電気制御盤の設計・製造

代表者 :代表取締役 中野敬三

従業員数:9人

http://www.nadex-inc.co.jp/

ロボット分野の支援受け 協調ロボットの技術者を育て、受注増を狙う

生産工場内のさまざまな機械設備の設計開発から製造、設置までを手掛ける同社。現在、半導体製造装置へのガス供給システムの自動制御設備が売り上げの7~8割を占めるが、半導体分野の顧客は外資系が多く、受注が急激に減ることもあるという。そこで、もう一つの柱にと狙うのが「協調ロボット」の設備開発だ。産業用ロボットの一種である協調ロボットは、動きが大きいため柵などで囲われる従来のロボットと違い、人と同じ空間で安全に作業できることが特徴。人手不足に悩む生産現場で活躍が期待されている。

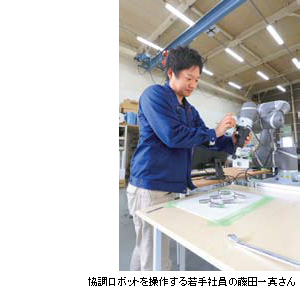

「これまで人の手で行っていた単純で細かい軽作業は協調ロボットで代替可能です。しかし、ロボットを用いた機械システムの導入においては、ロボットの制御などはロボットメーカーの技術者が担当し、その他の部分を弊社が請け負うという切り分けがありました」と営業部長の神田大輔さん。ロボットの制御を含めた設備の開発をトータルに引き受け、受注の幅を広げるためには、ロボットを扱える技術者の育成が必要だった。そんな折、ロボット実用化・普及促進事業を知り、平成31年度に活用。協調ロボットを半年間レンタルし、若手社員2人が実機を用いて操作方法を学んだ。「目標としていた、弊社の手掛けた装置との連動は実用段階に入り、すぐにでも顧客の現場に導入できる状態です」と成果を実感する。

今後、国の支援を受けて実機を購入し、さらに操作技術を高めていくことで、需要拡大が見込まれる協調ロボットの設備導入の受注を増やしていきたいと考えている。

サイトポリシー

サイトポリシー